行业首款8000mAh性能旗舰体验 iQOO Z10 Turbo+深度评测

时间:2025-09-18 作者:游乐小编

在全球数字经济浪潮的推动下,中国制造业正在进行一场深刻的转型升级。钢铁行业作为国民经济支柱产业,其数字化转型进程不仅关系着行业自身的可持续发展,更决定着中国在全球供应链中的地位和竞争力。在这场变革中,中冶京诚数字科技(北京)有限公司(以下简称"中冶京诚数科")以创新的数字化解决方案,为行业转型提供了重要示范。

钢铁生产工艺之复杂可谓工业制造领域的"珠峰"。从原材料到最终产品的生产全流程横跨十余个关键环节,每个环节又包含数十道精细工序。现代化钢厂需要同时协调管理上千套设备,这些设备类型多样、工况复杂,维护难度极高。更复杂的是生产过程涉及高温高压环境、多相化学反应等物理化学变化,工艺参数的细微波动都可能引发连锁反应。当前行业普遍面临六大痛点:人工经验主导的调度模式导致协同效率低下;炼钢与轧钢产能不匹配造成资源流失;质量问题分析追溯耗时长达数日;设备故障预判准确率不足60%;管理层决策存在滞后性;部分工序仍依赖人工操作造成误差频出。这些问题已成为制约钢铁企业提质增效的主要瓶颈。

针对行业特性,中冶京诚数科创新性地构建了"五位一体"的数字化转型体系:战略层凝聚共识,由决策层牵头规划转型路径;数据层搭建统一平台,保障数据质量和安全;落地层聚焦质量追溯等高价值场景快速见效;技术层融合AI等前沿技术;组织层打破部门壁垒组建跨学科团队。这种立体化策略确保了转型方案的实用性和可操作性。

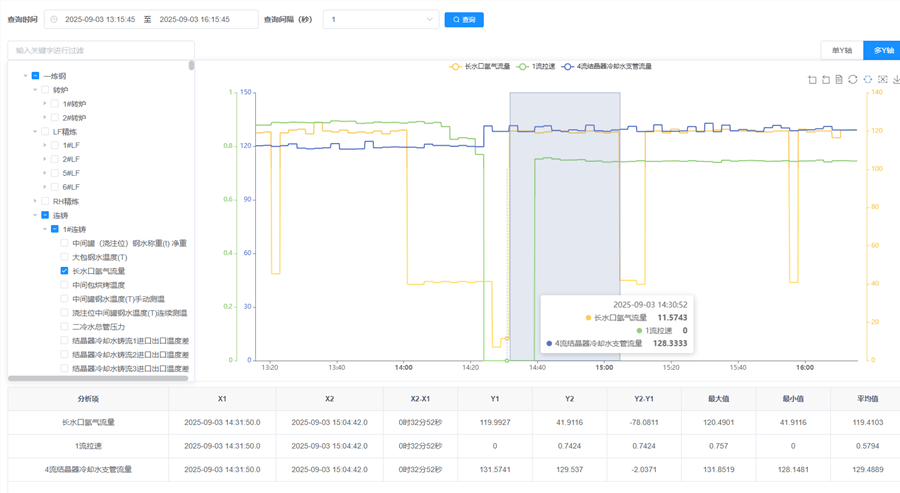

作为专业的工业数字化集成商,中冶京诚数科在数据基础设施方面展现出突出优势。公司依托边缘计算、智能终端等技术积累,完成了从数据采集、传输到应用的完整闭环,实现了从数据平台到工业互联网平台的蜕变。其创新的湖仓一体化架构,既满足了海量数据存储需求,又确保了分析效率。在具体实施上,针对不同数据特征采用差异化采集策略:标准数据经IoT平台传输;高频数据实施实时采集;历史数据通过先进技术实现无损迁移。

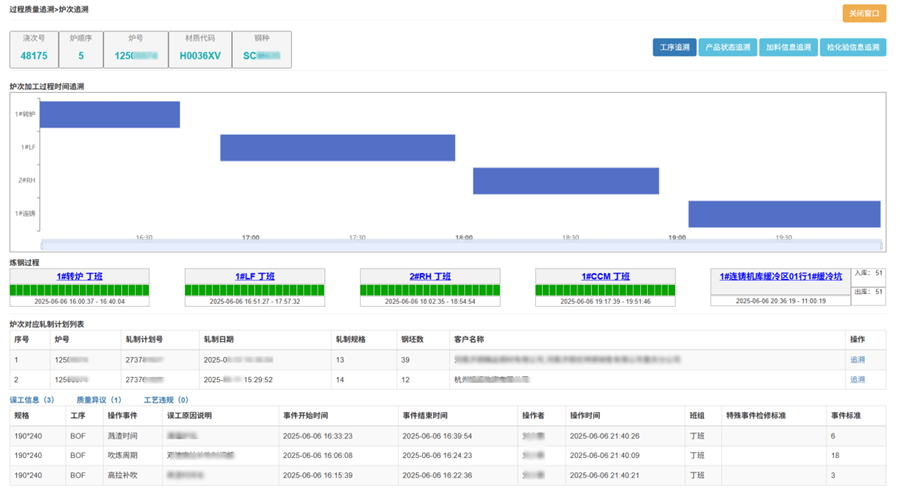

公司的全流程质量管控系统以其前瞻性设计著称,主要体现四个方面:构建从原料到成品的全流程监控网络,实现质量管理前置化;建立原料层、过程层和成品层的分层管理体系,确保数据逻辑清晰;打造一体化操作界面,避免多系统切换;形成质量监控闭环管理系统,实现持续优化。这种变革性的设计,使质量管控模式从被动处置转向主动预防,显著提高了产品一致性。

人工智能技术的深度应用为钢铁生产赋予了"智能大脑"。目前,中冶京诚数科已开发60多个AI算法模型,覆盖钢铁生产全流程。其中,视觉识别模型主要用于物流跟踪和质量检测,数据模型则专注于质量预测。这些智能化应用极大提升了生产稳定性和质量管理效率。公司当前正在积极探索大模型技术,重点布局智能调度和质量协同管控两个领域,通过知识图谱构建、多模态数据融合等先进技术,持续提升模型性能和适用范围。

通过系统性实施数字化解决方案,中冶京诚数科帮助企业突破了多个关键瓶颈:打破工序信息壁垒,实现生产协同优化;构建质量预测和闭环控制系统,实现主动防御;通过数据赋能,提升决策精准度;借助AI技术加速新材料研发进程。这些成功实践已在行业多家领军企业得到验证,为传统制造业数字化转型提供了可借鉴的典范经验。作为钢铁工业数字化转型的先行者,中冶京诚数科正持续用技术创新推动行业向智能化、绿色化方向高质量发展。

小编推荐:

热门推荐

更多 热门文章

更多 -

- 神角技巧试炼岛高级宝箱在什么位置

-

2021-11-05 11:52

手游攻略

-

- 王者荣耀音乐扭蛋机活动内容奖励详解

-

2021-11-19 18:38

手游攻略

-

- 坎公骑冠剑11

-

2021-10-31 23:18

手游攻略

-

- 原神卡肉是什么意思

-

2022-06-03 14:46

游戏资讯

-

- 《臭作》之100%全完整攻略

-

2025-06-28 12:37

单机攻略